PP风管塑性加工的工艺及方法

浏览: |

2025-08-11 11:08

PP风管塑性加工的工艺及方法

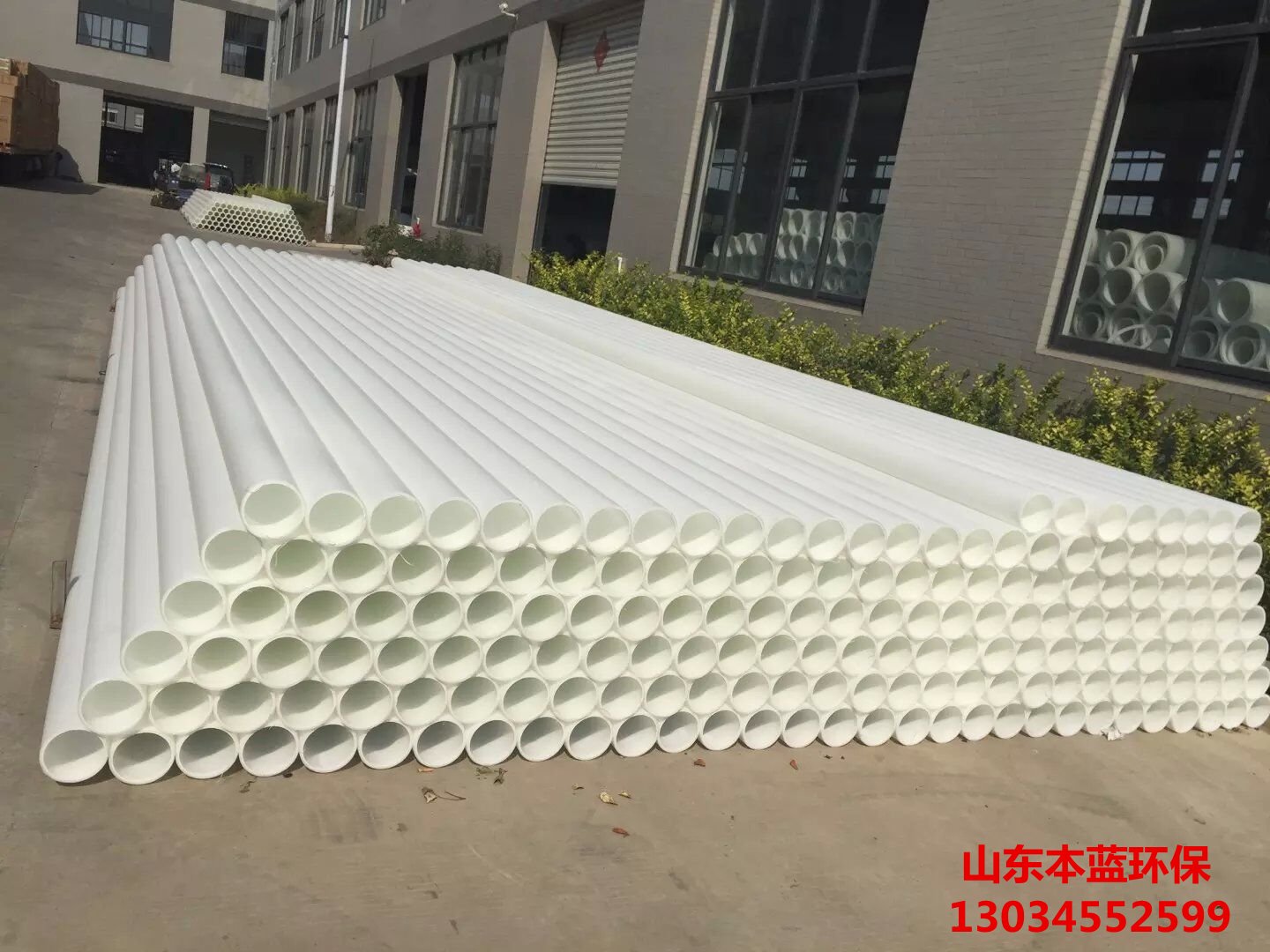

聚丙烯(PP)作为一种轻质、耐腐蚀且具有******机械性能的热塑性塑料,在通风系统中被广泛应用为风管材料。其******的物理化学性质使得PP风管不仅能够满足基本的输送需求,还能适应多种复杂的安装环境。本文将深入探讨PP风管塑性加工的主要工艺和方法,包括原料准备、成型技术、后处理以及质量检测等环节,旨在为相关从业者提供全面的指导与参考。

一、原料选择与预处理

1. 原材料***性分析

***质的PP树脂是生产高性能风管的基础。选用分子量分布均匀、流动性适中且添加剂合理的颗粒状原料至关重要。这些添加剂通常包括抗紫外线剂、抗氧化剂和稳定剂,以提高产品的耐候性和使用寿命。此外,根据具体应用场景的需求,可能还需要加入阻燃剂或增强填料以***化***定性能指标。

2. 干燥处理

由于PP容易吸湿,因此在加工前必须进行充分的干燥处理。一般采用热风循环烘箱或除湿干燥机,确保水分含量低于0.02%,以避免成型过程中出现气泡、银纹等缺陷,从而保证制品的内部质量和外观光洁度。

二、主要成型工艺

(一)挤出成型法

这是***常见的一种PP风管生产方式,适用于连续化***规模制造。通过单螺杆或双螺杆挤出机,将熔融状态的物料强制通过口模形成所需截面形状的管材。关键参数包括温度控制(各区段设定不同)、螺杆转速调节以及牵引速度匹配,三者需协同作用才能获得尺寸***、壁厚均匀的产品。同时,在线定径装置如真空水槽可帮助快速冷却定型,提高生产效率。

(二)注塑成型法

对于复杂结构的部件或者小批量定制化产品,则更倾向于使用注塑工艺。该过程涉及高压注射系统将融化后的塑料注入密闭模具腔体内,待冷却固化后开模取出成品。设计合理的流道系统和排气槽有助于减少应力集中现象,提升零件强度;而多腔模的应用则能显著增加单位时间内的产出量。

(三)焊接连接技术

在实际安装过程中,经常需要对不同长度的管道进行拼接。此时可采用热板焊接、电熔焊接等方式实现牢固密封的效果。其中,热板焊接利用加热金属平板使两端接触面熔化融合在一起;电熔焊接则是借助预埋在接头处的电热丝产生热量来完成粘接作业。两种方法均要求操作人员具备一定的专业技能,以确保连接处的强度不低于母材本身。

三、二次加工与表面处理

为了使PP风管更***地服务于***定场合,有时还需要对其进行进一步的处理。例如,通过机械切割设备按照图纸要求裁切成指定长度;利用砂轮打磨去除毛刺飞边;甚至可以通过印刷标识来区分流向方向等信息。另外,针对某些***殊环境的应用,还可以考虑涂覆防护层以增强耐磨性或其他功能***性。

四、质量控制措施

在整个生产过程中实施严格的质量监控是非常必要的。从原材料进厂检验开始,到中间工序抽检直至***终成品测试,每一个环节都不可忽视。常用的检测手段有尺寸测量、压力试验、泄漏检查等,目的是确保每一件出厂的产品都能达到设计标准和使用要求。***别是对于承压部件来说,更要经过长时间的静压保持测试,验证其长期使用的可靠性。

综上所述,PP风管的塑性加工工艺涵盖了从原料筛选到成品出厂的一系列复杂步骤。通过对各个环节的有效控制和技术改进,可以不断提升产品质量和生产效率,满足日益增长的市场对高效节能型通风系统的需求。随着新材料新技术不断涌现,未来PP风管的应用前景将更加广阔。

上一篇:塑料板布置现代空间设计的点睛之笔

下一篇:作为PP风管使用效果显著